產(chǎn)品展示

產(chǎn)品搜索

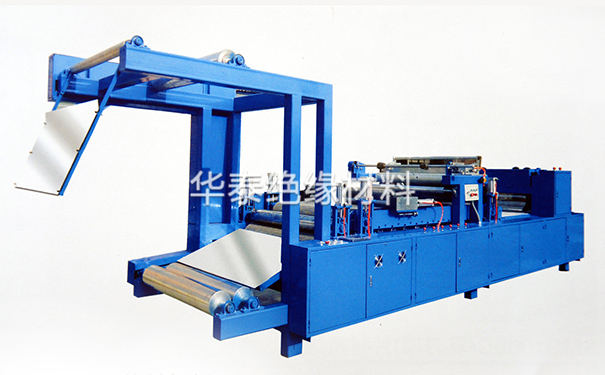

SMC片材機如何實現(xiàn)自動化

SMC片材機的自動化可以提高生產(chǎn)效率、減少人工成本、減少人為錯誤,并且提高產(chǎn)品一致性。要實現(xiàn)SMC片材機的自動化,可以從以下幾個方面入手:

1. 自動化原材料配料系統(tǒng)

自動化稱重與配料:使用自動化稱量系統(tǒng)來精確控制原材料的配比。通過計算機控制系統(tǒng),能夠確保每批次的配料精確無誤,減少人為操作錯誤,并提高生產(chǎn)一致性。

料倉自動化:為原材料提供自動送料系統(tǒng),包括樹脂、填料等。這些系統(tǒng)可以實現(xiàn)自動加料,減少人工干預,并能夠根據(jù)生產(chǎn)需求實時調(diào)節(jié)。

2. 自動化模具加熱與溫控系統(tǒng)

智能溫控系統(tǒng):SMC片材生產(chǎn)過程中,模具的溫度控制非常關鍵。通過引入智能溫控系統(tǒng),能夠?qū)崟r監(jiān)測和調(diào)整模具溫度,以保證生產(chǎn)過程中的熱量分布均勻,提高生產(chǎn)效率并避免熱損傷。

自動化模具更換:在一些大型生產(chǎn)線中,可以通過自動化裝置來快速更換模具,減少停機時間,增加生產(chǎn)線的靈活性。

3. 自動化成型與壓制系統(tǒng)

自動化壓制:自動化成型和壓制系統(tǒng)能夠根據(jù)SMC片材的規(guī)格和要求,自動調(diào)整壓制力、壓制時間和溫度等參數(shù),確保每一片SMC片材的質(zhì)量穩(wěn)定。

多點壓力控制系統(tǒng):通過多點壓力控制,可以在壓制過程中對不同區(qū)域的壓力進行精細控制,以獲得至佳的壓制效果,確保片材的均勻性。

4. 機器人自動化操作

自動化搬運與取料:使用工業(yè)機器人進行原料的自動搬運、放置和取料,減少人工操作和誤差。例如,機器人可以在自動送料系統(tǒng)與模具之間進行物料傳輸。

自動化裝配:在生產(chǎn)過程中,機器人可以完成部件的組裝、取放及堆疊等工作。

5. 自動化檢測與質(zhì)量控制

視覺檢測系統(tǒng):通過高清攝像頭和圖像處理技術,結合自動化軟件進行質(zhì)量監(jiān)控,能夠?qū)崟r檢測SMC片材的表面質(zhì)量、尺寸公差、厚度分布等,發(fā)現(xiàn)缺陷并自動剔除不合格品。

在線數(shù)據(jù)采集與分析:通過傳感器和智能數(shù)據(jù)采集系統(tǒng),實時監(jiān)測生產(chǎn)過程中的溫度、壓力、時間等參數(shù),確保每個環(huán)節(jié)符合標準。一旦出現(xiàn)異常,系統(tǒng)可以自動發(fā)出警報或調(diào)整生產(chǎn)參數(shù)。

6. 自動化包裝系統(tǒng)

自動化堆垛和包裝:通過自動化堆垛系統(tǒng)和包裝系統(tǒng),將生產(chǎn)好的SMC片材自動分類、堆垛、打包并準備出貨。這不僅減少了人工干預,還能提高包裝效率,確保產(chǎn)品運輸過程中的安全性。

7. 智能化生產(chǎn)管理

MES系統(tǒng):通過引入MES系統(tǒng),對生產(chǎn)過程進行全面監(jiān)控和管理,實時跟蹤每一批次的生產(chǎn)情況、設備狀態(tài)和人員操作。系統(tǒng)可以自動生成生產(chǎn)報表,進行數(shù)據(jù)分析,幫助優(yōu)化生產(chǎn)調(diào)度。

ERP集成:與企業(yè)資源計劃系統(tǒng)集成,實現(xiàn)原料采購、生產(chǎn)調(diào)度、庫存管理等環(huán)節(jié)的自動化,提升生產(chǎn)和供應鏈的協(xié)調(diào)性。

8. 遠程監(jiān)控與維護

遠程監(jiān)控與故障診斷:利用物聯(lián)網(wǎng)技術,將生產(chǎn)線與遠程監(jiān)控系統(tǒng)連接。設備的運行狀況、故障信息可以實時傳輸?shù)焦芾碇行幕蚣夹g支持團隊,快速診斷問題并進行遠程干預或安排維修,減少設備停機時間。

9. 自適應控制與優(yōu)化

智能優(yōu)化系統(tǒng):使用自適應控制系統(tǒng)根據(jù)實時生產(chǎn)數(shù)據(jù)調(diào)整生產(chǎn)參數(shù),如溫度、壓力、時間等,進行智能優(yōu)化,提高生產(chǎn)效率和產(chǎn)品一致性。

通過以上手段,SMC片材機的自動化水平能夠大幅提升,幫助企業(yè)提高生產(chǎn)效率,降低人工成本,并實現(xiàn)精確和可控的生產(chǎn)過程。